| |

Informações Técnicas

Você esta aqui: www.proluz.com.br > Informações Técnicas

-

BURNDY

A BURNDY® foi fundada em 19 de julho de 1924 como Burndy Engineering Company no Brooklyn, Nova York, pelo historiador da ciência e líder cívico Bern Dibner.

O nome BURNDY® é uma contração do nome do Dr. Dibner e a inicial do seu sobrenome, "BERN D". O Dr. Dibner projetou e patenteou um conector universal que não necessitava soldagem ou fundição, habilitando desse modo uma grade unificada.

Até a sua aquisição em 1988 pela companhia francesa Framatome Connectors International (FCI), a BURNDY® permaneceu uma propriedade familiar. Em novembro de 2005, a FCI foi adquirida pela Bain Capital e em outubro de 2009 o segmento BURNDY® se tornou parte do grupo de empresas HUBBELL Electrical Systems (NYSE: HUB.B).

Com sede em Manchester, no estado de New Hampshire (EUA), a BURNDY® possui 3 fábricas nos Estados Unidos, além de uma fábrica no México e outra no Brasil.

Temos o orgulho em oferecer um serviço de excelência ao cliente, os produtos de mais alta qualidade do setor e inovação contínua. Oferecemos uma grande variedade de ferramentas para todas as suas necessidades de conexão e um conector elétrico para atender a cada uma das suas necessidades de energia. Com alta tecnologia de fabricação, a BURNDY® pode criar e construir qualquer conector personalizado para nosso cliente, com equipes de suporte avançado em engenharia. Com 85 anos de suporte dedicado ao cliente, tanto de serviços quanto de produtos, nossos clientes não precisam procurar mais, a BURNDY® é a resposta quando o assunto é conexão.

A BURNDY® é hoje uma organização global pioneira na fabricação de conectores, acessórios e ferramentas para empresas de energia elétrica, prestadores de serviços comerciais, industriais e residenciais, empresas de manutenção e reparos, bem como para o mercado de telecomunicações e de energias renováveis.

-

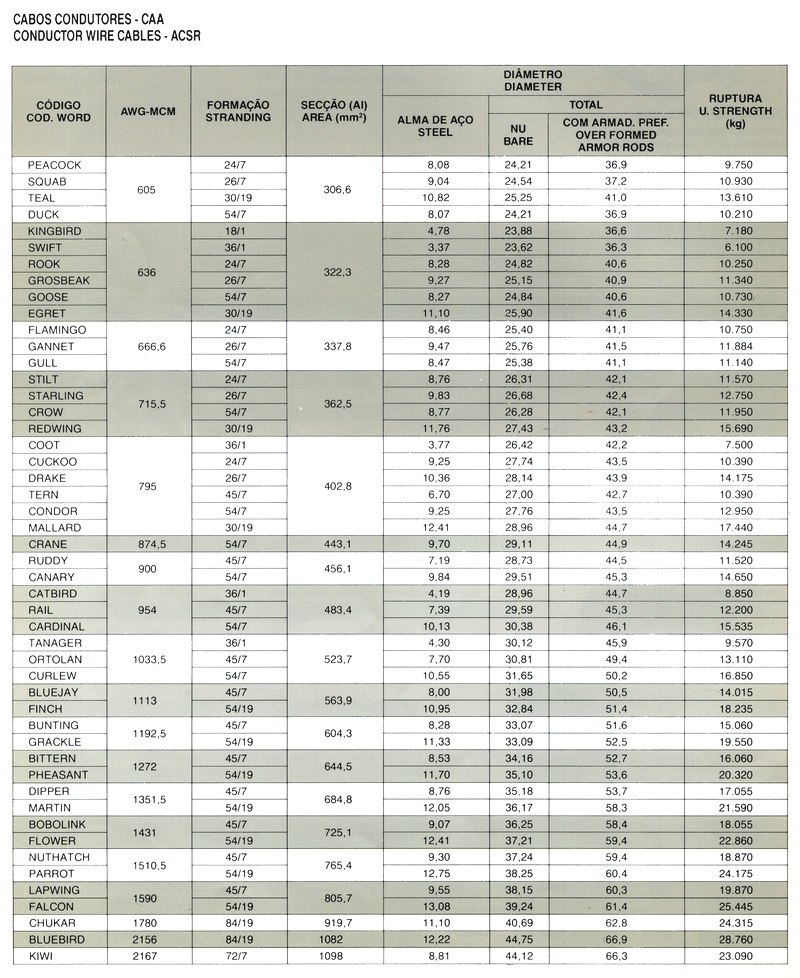

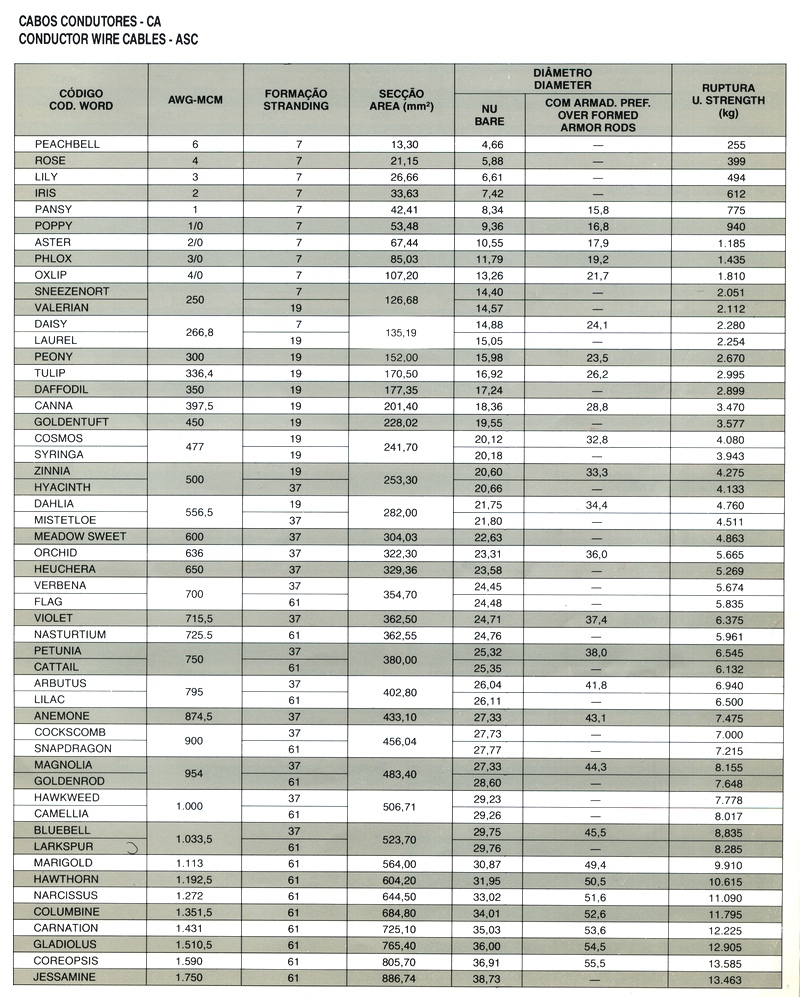

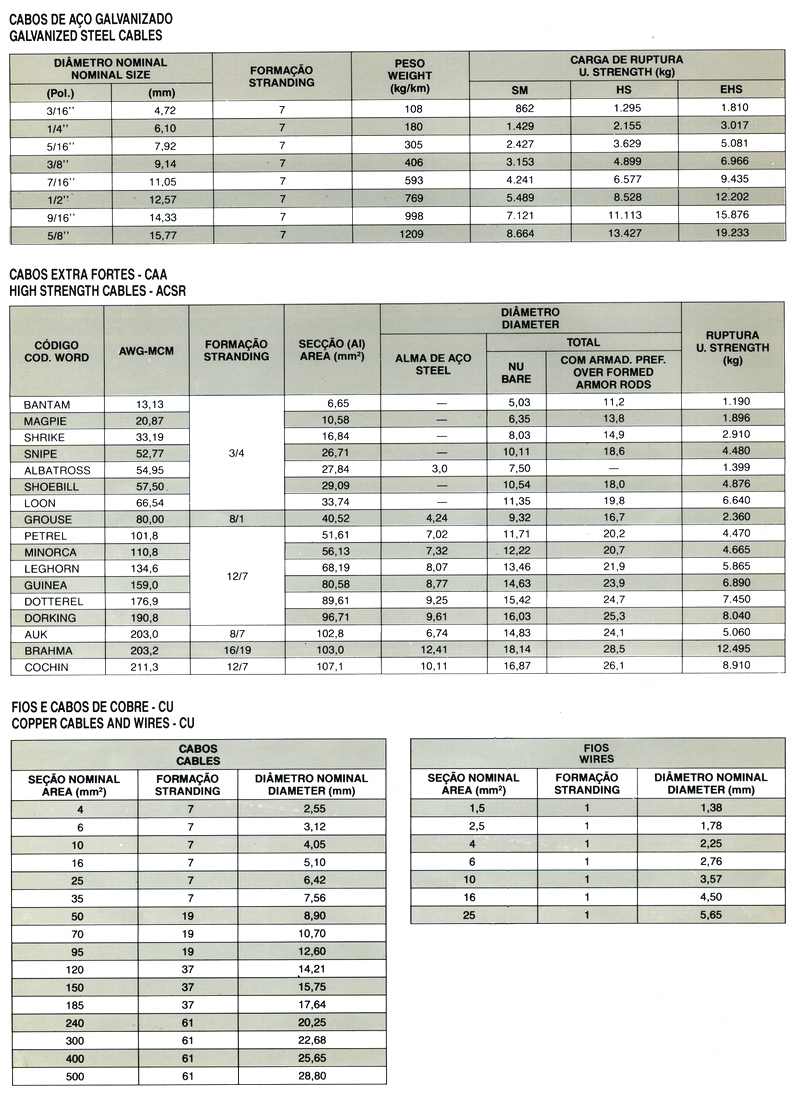

CABOS - ALUMINIO COM E SEM ALMA

-

TERMOTECNICA

A Termotécnica Para-raios, empresa mineira com sede em Belo Horizonte, atua desde 1974 no segmento de SPDA (Sistemas de Proteção contra Descargas Atmosféricas). Seu portfólio contempla desde a fabricação e revenda de equipamentos até o fornecimento de projetos de engenharia, consultoria e treinamentos, em conformidade com as normas NBR5410, NBR5419 e NR10.

Considerada referência nacional no setor, a empresa conquistou todas as edições do Prêmio Qualidade – categoria Sistemas de Para-raios Prediais – da revista Eletricidade Moderna, concedido anualmente desde 2002. Seu corpo técnico participa ativamente do Comitê revisor da NBR5419 da ABNT e desenvolve continuamente novos produtos e soluções.

Atualmente, além de oferecer a linha completa de materiais para SPDA, Aterramentos e Soldas Exotérmicas com um dos melhores padrões de qualidade do mercado, a Termotécnica se destaca também pelo valor agregado de seus Serviços Especializados de Engenharia (projetos, consultoria, inspeção, medição), cursos e palestras técnicas e o apoio integral prestado a seus clientes através de seu suporte técnico gratuito.

-

Principais mudanças na Norma NBR-5419 / 2005

A norma NBR-5419 foi revisada e está disponível na ABNT. Relacionamos abaixo as principais mudanças.

- As edificações com altura superior a 10 metros, deverão possuir no subsistema de captação , um condutor periférico em forma de anel , contornando toda a cobertura e afastado no máximo a 0,5m da borda.

- Condutores em Alumínio, mesmo com capa isolante, continuam sendo proibidos dentro de calhas de água pluvial. O cobre passa a ser permitido nestas condições.

- Em paredes de material inflamável , o afastamento dos condutores passa a ser de no mínimo 10 cm. Nos demais tipos de parede, os condutores podem ser fixados diretamente sobre as mesmas , ou embutidos dentro do reboco.

- A norma agora expõe com mais detalhes, a utilização de ferragens estruturais como parte do SPDA, com destaque para os sistemas que utilizam barra adicional dedicada, como forma de garantir a continuidade elétrica e a equalização de potenciais ( Anexo D ).

- Passa a ser permitida a utilização das ferragens de estruturas de concreto protendido como parte integrante do SPDA. Os cabos de aço da estrutura protendida NÃO poderão ser utilizados como parte do SPDA.

- A tabela 4 determina agora as espessuras mínimas para que estruturas metálicas ( por exemplo, tanques ) possam ser utilizadas no SPDA. São definidas espessuras para não haver pontos quentes ( para tanques de inflamáveis e explosivos ) , e pontos de perfuração ( para tanques de ácidos, por exemplo ).

- Todas as peças e acessórios de origem ferrosa, usados no SPDA, deverão ser galvanizados a fogo ou banhadas com 254 micrometros de cobre. Fica assim proibida a zincagem eletrolítica.

- A ligação que era feita entre os anéis horizontais de cintamento e as caixas de equalização secundárias não deverá mais ser executada. Deverá ser instalada uma prumada vertical para interligar as caixas de equalização secundárias à caixa de equalização principal (LEP).

- O valor da resistência de aterramento de 10 ohms continua sendo recomendado , porém , em locais onde o solo apresente alta resistividade , poderão ser aceitos valores maiores, desde que sejam feitos arranjos que minimizem os potenciais de passo , e que os procedimentos sejam tecnicamente justificados.

- O parágrafo sobre o congelamento do solo foi retirado.

- Nos SPDA estruturais que não utilizarem a barra adicional dedicada, deverão ser feitas medições de continuidade elétrica entre diversos pontos da estrutura, pois na maioria dos casos a execução não é acompanhada pelo responsável técnico do SPDA.

- Em caso de não necessidade de SPDA, deverá ser emitido um atestado através do anexo B da norma.

- Para áreas classificadas o volume a ser protegido deverá ser considerado acima da área de evaporação dos gases ( plano fictício ).

- Foi incluído um novo mapa de curvas isocerâunicas da região sudeste com dados mais recentes

- A norma traz no Anexo E as exigências para a medição de continuidade elétrica de ferragens.

- Toda a tabela passou a ser inseridas dentro do texto da norma.

- O módulo ( mesh ) da gaiola de Faraday foi aumentado para os níveis II , III e IV, de forma que o comprimento passa a ser o dobro da largura.

- O texto na nova norma deixa explícito que, caso o cálculo do número de descidas dê como resultado um número menor que 2, deverão ser instaladas mesmo assim, pelo menos 2 descidas para qualquer tipo de edificação. Postes metálicos não necessitam de descidas , podendo ter a sua estrutura aproveitada como descida natural.

- Nos casos onde for impossível a execução do anel de aterramento inferior dentro de valetas , deverá ser feito um anel de equalização a até 4 metros acima do nível do solo.

- Caso sejam utilizados cabos como condutores de descida, estes não poderão ter emendas (exceto a emenda no ponto de medição), nem mesmo com solda exotérmica . Para condutores de perfis metálicos , as emendas continuam permitidas.

- Foi retirada a exigência de se banhar com chumbo, as peças e acessórios usadas no topo de chaminés.

- A norma reforça a exigência de se documentar toda a instalação, através de projetos e relatórios técnicos, e de se fazer as vistorias periodicamente.

- As descidas do SPDA deverão distar das tubulações de gás no mínimo 2 metros . Caso esse distanciamento não seja possível as tubulações deverão ser equalizadas a cada 20 metros de altura, diretamente no SPDA ou indiretamente através de DPS (Dispositivo de Proteção de Surtos) dependendo do caso.

- Em estruturas cobrindo grandes áreas com larguras superiores a 40 metros, são necessários condutores de descida no interior do volume a proteger (requisito que será naturalmente atendido no caso de estruturas metálicas ou com armaduras de aço interligadas).

Eng. Normando Virgilio Borges Alves

Relator da norma NBR5419/2001

-

|

|

|